| 品牌:弘液 | 型号:XCB-B80 | 材质:铸铁 |

| 原理:齿轮泵 | 用途:齿轮泵 | 性能:无泄露 |

| 驱动方式:电动 | 泵轴位置:边立式 | 叶轮数目:单级 |

| 流量:4.8(m3/h) | 转速:1450 | 排出压力:2.5(Mpa) |

| 效率:88(%) | 必需汽蚀余量:0.5(m) | 适用范围:稀油站 |

齿轮泵全新分析

齿轮泵主要用于各种机械设备中的润滑系统中输送润滑油,适用于输送粘度在10°E(75c.s.t)以下,温度在300℃以下的具有润滑性的油料,不锈钢齿轮泵可输送食用油料、饮料等。配用铜齿可输送低闪点液体,如汽油、笨等。

该泵齿轮全部使用硬齿面制造,并设有安全阀,对电机起过载保护作用。

1、2CY齿轮油泵安装前应检查泵和电机在运输过程中是否损坏,如电机是否受潮,泵的进出口防尘盖是否损坏而使污物进入泵腔内等。

2、2CY齿轮油泵在搬运过程中,应选择合适起吊位置,减少泵的变形。

3、2CY齿轮油泵底座应固定在牢固的基础上,以免产生振动影响泵的正常工作。

4、2CY齿轮油泵进出口管路应清理干净不得存有硬颗粒等杂物。

5、管路口径一般不小于泵的进出口口径,进油管路应尽量短,并减少弯路。必要时在进油口安装金属过滤网,过滤网的有效面积不应小于管道过流面积的三倍。

6、安装时,不得用泵来承担管路重量。

7、用手转动联轴器,泵应转动灵活,不得有过紧或轻重不均现象,如有应立即排除。

齿轮泵选型的基本条件,应根据工艺流程,给排水要求,从五个方面加以考虑,即液体输送量、装置扬程、液体性质、管路布置以及操作运转条件等。

1、流量是选泵的重要性能参数之一,它直接关系到整个装置的的生产能力和输送能力。 如设计院工艺设计中能算出泵正常、最小、最大三种流量。选择泵时,以最大流量为依据,兼顾正常流量,在没有最大流量时,通常可取正常流量的1.1倍作为最大流量。

2、装置系统所需要的扬程是选泵的又一重要性能数据,一般要用放大5%—10%余量后扬程来选型。

3、液体性质,包括液体介质名称,物理性质,化学性质和其它性质,物理性质有温度、密度和粘度,介质中固体颗粒直径和气体的含量等,这涉及到系统的扬程,有效气蚀余量计算和合适泵的类型;化学性质,主要指液体介质的化学腐蚀性和毒性,是选用泵材料和选用轴封型式的重要依据。

4、装置系统的管路布置条件指的是输送介质高度、输送介质的距离和输送介质走向,吸入侧最低液面,排出侧最高液面等一些数据和管道规格及其长度、材料、管件规格、数量等,以便进行系统扬程计算和汽蚀余量的校核。

5、操作条件的内容很多,如液体的饱和蒸汽力、吸入侧压力(绝对)、排出侧容器压力、海拔高度、环境温度、操作是间隙的还是连续的运转的、泵的位置是固定的还是可移的等。

在流体输送系统中,液流速度、流量和压力的快速变化,气泡的破裂及交变的负载都是噪声的常见原因,输送高粘度液体的齿轮泵是诱发系统噪声的主要来源。

合理确定齿轮泵的工作转速,使齿轮与轴的转动避开啮合共振频率,可以防止噪声加剧。因为当啮合频率接近于齿轮系的固有频率时容易发生共振。采用适当的隔振技术可以阻止振动传递到临近的结构中去。为此,齿轮泵与驱动电机应通过柔性联轴器连接,并安装在同一底板上,以保证同轴度,该底板装于弹性支承上,可进一步提高隔振效果。在齿轮泵的出口管道上设置一个膨胀形容腔或蓄能器,来吸收泵的压力脉动或缓冲管路内的压力突变,是控制高粘度齿轮泵噪声的有效手段。

齿轮泵运行中密封的喷出和爆裂。由于可汽化的泵送物在穿过密封面时闪蒸,这在面之间需要特定的液体条件和维持这种条件。检查是否有的压力需要平衡设计而不是不平衡设计,如果密封已经平衡,那么压力可能已严重超过说明书中指定的数值。

确定正确的实际填料箱的压力、温度和物料的比重,以及在这些情况下,被处理产品的汽化压力,因为这些数据可能为解决故障提供线索。

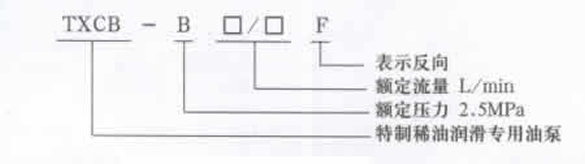

TXCB-B80特制稀油润滑设备专用油泵,是本厂根据稀油润滑设备的实际需要研制而成的专用油泵。此泵噪音底,结构紧凑,工作可靠,输油平稳。安装尺寸完全类同CB-B系列齿轮油泵,因此可换同排量的齿轮油泵。

TXCB-B80特制稀油润滑设备专用油泵型号说明

TXCB-B80特制稀油润滑设备专用油泵技术参数

TXCB-B80特制稀油润滑设备专用油泵技术参数| 型号 | 额定流量 h/min | 额定排量 ml/r | 额定压力 Pa | 额定转速 min | 容积效率 ηv% | 总效率 ηbdt% | 压力脉动 Pa | 噪声值 分贝 | 电机功率 w |

| XCB-B2.5 | 2.5 | 2 | 2.5 | 1450 | ≤70 | ≤63 | ±0.20 | 62~65 | 0.37 |

| XCB-B4 | 4 | 3 | ≤80 | ≤72 | |||||

| XCB-B6 | 6 | 4 | 0.55 | ||||||

| XCB-B10 | 10 | 7 | ≤90 | ≤81 | |||||

| XCB-B16 | 16 | 11 | 67~70 | 1.1 | |||||

| XCB-B20 | 20 | 14 | |||||||

| XCB-B25 | 25 | 17 | 1.5 | ||||||

| XCB-B32 | 32 | 22 | ≤94 | ≤85 | |||||

| XCB-B40 | 40 | 28 | 74~77 | 2.2 | |||||

| XCB-B50 | 50 | 35 | |||||||

| XCB-B63 | 63 | 45 | 3 | ||||||

| XCB-B80 | 80 | 55 | 78~80 | 4 | |||||

| XCB-B100 | 100 | 70 | ≤95 | ≤86 | |||||

| XCB-B125 | 125 | 86 | 5.5 |

| 型号 | C | E | H | C1 | C2 | D( | D1 | d | E1 | T | b | M | K1 | K2 |

| XCB-B2.5 | 79 | 66 | 96 | 25 | 30 | a35 | a50 | a12 | 35 | 30 | 4 | M6 | Z3/8" | Z3/8" |

| XCB-B4 | 82 | |||||||||||||

| XCB-B6 | 86 | |||||||||||||

| XCB-B10 | 94 | |||||||||||||

| XCB-B16 | 107 | 90 | 132 | 30 | 35 | a50 | a65 | a6 | 50 | 42 | 5 | M8 | Z3/4" | Z3/4" |

| XCB-B20 | 111 | |||||||||||||

| XCB-B25 | 115 | |||||||||||||

| XCB-B32 | 121 | |||||||||||||

| XCB-B40 | 132 | 102 | 154 | 35 | 40 | a55 | a80 | a22 | 55 | 52 | 6 | M8 | Z1" | Z3/4" |

| XCB-B50 | 138 | |||||||||||||

| XCB-B63 | 144 | |||||||||||||

| XCB-B80 | 158 | 121 | 186 | 45 | 50 | a70 | a95 | a30 | 65 | 65 | 8 | M8 | Z1/4" | Z1" |

| XCB-B100 | 165 | |||||||||||||

| XCB-B125 | 174 |

备注:

1.可根据客户需要进出油口尺寸改用管螺纹,“G”螺纹。

2.可根据客户要求设计制造进出油口在两侧的油泵。

齿轮泵的补葺常识跟着运用时间的增进,齿 轮 泵会出现泵油缺少,甚至不出油等缺点,首要缘由是有关部位磨损过大。齿轮 泵的磨损部位首要有主动轴与衬套、被迫齿轮中心孔与轴销、泵壳内腔与齿轮、齿轮端面与泵盖等。润滑油 泵磨损后其首要技术方针达不到需求时,应将其拆开分解,查清磨损部位及水平,接收呼应办法予以修正。

一、拆开

拆开前应做好充沛的准备工作,了解设备布局,工艺流程,运转状况;拆开时应小心翼翼,防止损坏设备零部件。

二、复查数据

对齿轮泵各部件合作空隙,应做全部查看,有些空隙的规范见表1——1。

三、查看

对拆下的零部件进行具体查看,对齿轮作上色查看,不答应存在裂纹;轴颈的圆锥度合格,外表不得有划痕,粗糙度Ra的最大答应值为1.6μm;端盖、托架、泵体不得有显着缺点。

四、修正或替换

对超支的零部件应予以替换,对需修正的零部件,修正后应契合规范。

五、拼装及调整

齿轮端面与端盖,托架的轴向空隙,依托改动端盖,托架与泵体之间的密封垫片的厚度来调整;紧固端盖螺栓时,用力对称均匀,边紧边盘动转子,遇到转子转不动时,应松掉螺栓重紧;加填料或装油封时,紧压盖时仍需边紧边盘动转子,不行紧得过死。

六、试车

水压试验为工作压力的1.5倍,坚持5min不漏,试车运转时间,无泄漏,运转声响正常,无反常振荡,出口压力契合需求为合格。